在制造业智能化转型的浪潮中,“灯塔工厂”作为全球智能制造与数字化的标杆,其成功很大程度上归功于对前沿人工智能技术与计算机系统集成的深度应用。这些技术不仅提升了生产效率与灵活性,更重塑了制造模式。

一、 核心人工智能技术应用

- 机器视觉与高级图像识别:

- 应用场景:这是应用最广泛的技术之一。在质检环节,通过高分辨率摄像头和深度学习算法,系统能以远超人工的精度和速度识别产品表面的微小缺陷(如划痕、裂纹、装配错误)。在引导装配、无序抓取等环节,视觉系统能精准定位零部件,指导机器人完成复杂操作。

- 技术要点:通常采用卷积神经网络模型,经过海量缺陷样本数据训练,实现实时、高精度的分类与检测。

- 预测性维护与工业物联网数据分析:

- 应用场景:通过在关键设备(如机床、泵、电机)上部署大量传感器,实时采集振动、温度、噪声、电流等运行数据。利用机器学习算法(如时序分析、异常检测模型)分析这些数据,预测设备潜在故障点,从而在故障发生前安排维护,极大减少非计划停机。

- 技术要点:涉及边缘计算与云平台的协同,数据流处理、特征工程和预测模型(如LSTM网络)的部署。

- 自主移动机器人与智能物流:

- 应用场景:AGV/AMR在工厂内自主导航,搬运物料、半成品和成品。它们通过SLAM技术、激光雷达与视觉融合感知环境,并利用路径优化算法实时规划最有效率、无碰撞的移动路线,实现物流全流程的自动化与柔性化。

- 技术要点:结合了环境感知、实时定位、动态路径规划和多机调度算法。

- 数字孪生与过程优化:

- 应用场景:为物理工厂、生产线或产品创建高保真的虚拟模型(数字孪生体)。该模型实时同步物理实体的状态,并利用AI仿真与优化算法,在新产品投产前进行工艺仿真、产能验证,或在运行中对生产参数(如温度、压力、速度)进行实时调优,以追求最优能效与质量。

- 技术要点:依赖于物理建模、数据驱动建模和强化学习等算法,在虚拟空间中寻找最优解并反馈至物理世界。

- 人工智能驱动的生产调度与排程:

- 应用场景:面对多品种、小批量的复杂订单,传统排程规则难以应对。AI排程系统能够综合考虑订单交期、物料库存、设备状态、人员技能等上百个约束条件,利用进化算法、约束规划等,在几分钟内生成全局最优或近优的生产计划,动态响应变化。

- 技术要点:属于复杂的组合优化问题,需要强大的计算能力和高效的求解算法。

- 人机协作与增强现实:

- 应用场景:协作机器人可与工人安全地共享工作空间,完成重复性或高精度作业。AR眼镜则将作业指导书、设备参数、远程专家指导等信息叠加到工人的现实视野中,辅助进行复杂装配、维修和培训,提升一次通过率与技能传递效率。

- 技术要点:涉及自然交互、空间计算与实时信息渲染技术。

二、 计算机系统集成的关键角色

上述AI技术的价值释放,离不开强大的计算机系统集成作为“神经系统”和“决策中枢”。其核心在于:

- 构建统一的数据基座:通过集成PLC、SCADA、MES、ERP、IoT平台以及外部数据源,打破“数据孤岛”,形成工厂级的数据湖或数据平台。这是所有AI应用的数据燃料库。

- 实现IT与OT的深度融合:将信息技术的计算、存储、网络能力与运营技术的生产设备、工艺控制深度连接。边缘计算网关在数据源头进行初步处理,降低延迟;云平台则提供弹性的算力用于模型训练与复杂分析。

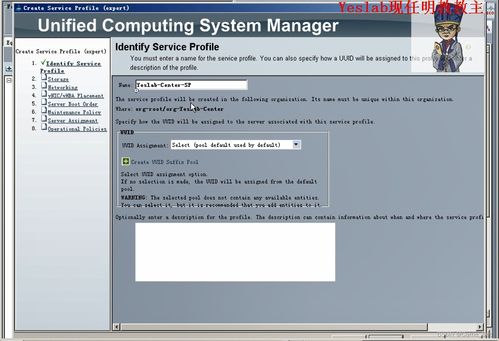

- 部署模块化、微服务化的应用架构:将不同的AI能力(如视觉检测、预测维护)封装成独立的微服务,通过API或消息中间件与核心业务系统(如MES)灵活集成。这使得新技术可以快速部署、迭代,而不影响整体系统稳定性。

- 确保系统的互操作性、安全性与可扩展性:采用标准化的工业通信协议,并构建严格的网络安全体系,保护关键生产数据与AI模型。架构设计具备弹性,能够方便地接入新的设备、传感器和AI应用。

结论

“灯塔工厂”并非单一技术的胜利,而是以数据为驱动,通过深度系统集成,将一系列人工智能技术与现有生产制造系统无缝融合的成果。它构建了一个能够感知、分析、决策、执行的闭环智能系统。随着生成式AI、强化学习等技术的成熟,AI在工艺设计、供应链协同、个性化定制等领域的作用将更加深入,而灵活、健壮的系统集成能力,始终是承载这些先进智能的基石。